バリ(Flash)とは?

部品のバリ(Flash)は、プロセスまたは材料のばらつきから機械のトラブルまで、いくつかの理由で発生する可能性があります。

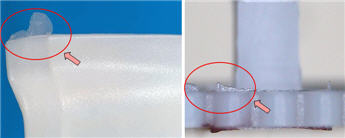

バリは、金型のパーティングラインに沿った部品のエッジ、または金型で金属と金属が接触して部品の境界を形成する場所に発生します。

たいていの場合、機械トラブルが原因であるため、どのタイプのフラッシュが発生しているか、いつ発生するかを認識すれば、正しい方向に向かうことができます。

機械のチェック

バリを減らすための一般的な最初の対応は、注入速度を遅くすることです。射出速度を下げると、材料の粘度が上がりバリがなくなりますが、サイクル時間も長くなり、全体的な改善対策としては対処できません。さらに悪いことに、キャビティ内に射出後、加圧、冷却、固化の段階中にバリが再び表示される場合があります。

バリは、充填中(最初の射出段階)または加圧、冷却、固化(2番目の段階)に発生する可能性があり、一般部品および薄肉部品で発生する可能性があります。どの段階でバリが発生するかを発見することは、不良原因を特定する複雑さを軽減するのに役立ちます。簡単なテストは、第2段階(加圧、冷却、固化)の圧力を機械が許容する最小値にすることです。これは、500 psiのプラスチック圧力より低くなければなりません。目的は、空洞をかろうじて満たすだけの効果を確認することです。第一段階の射出は部品の92%から99.9%を満たしますが、キャビティがいっぱいになる前にこの段階を終了する必要があります。第2段階の最小圧力レベルでは、第1段階の射出終了時に部品がショートショットかどうかを簡単に検査できます。ショートショットにバリがある場合は、第1段階の射出に影響するパラメーターに集中できます。ショートショットがまったくない場合は、 キャビティへの過充填をさける切り替えポイントになります。

薄肉の部品では、短いショットでも十分な圧力が発生し、クランプが開く可能性があることに注意してください。しかし、第1段階の短いショットの後に「平均」壁厚の部品にバリが見られる場合、最も可能性の高い原因は、機械のパーティングラインの不一致です。型が適切に閉じられないプラスチック、汚れ、または汚染物質をすべて取り除きます。スライドの後ろとリーダーピンのポケットにあるプラスチックの破片を特に金型で確認してください。このような確認の後、バリが続く場合は、型がパーティングラインに沿って均等にクランプされているかどうかを明らかにできるのと、感圧紙とのパーティングラインの不一致を確認します。適切な感圧紙の定格は、1400〜7000 psiまたは7000〜18,000 psiです。

複数のキャビティまたは金型では、バリは、メルトフローの不適切なバランスによってしばしば引き起こされます。キャビティの充填が均一でない場合、加圧、冷却、固化は均一ではありません。これが、同じショット中に複数のキャビティのある型が1つのキャビティでバリを発生させ、別のキャビティで不良を生む理由です。

不十分な金型サポートは、バリの不良原因にもなります。成形機は、機械のキャビティとコアプレートに適切な場所に十分な支柱があるかどうかを検討する必要があります。

スプルーブッシングは、バリの別の可能性のある原因です。ノズルの接触力は5〜15トンです。熱膨張によりブッシングがパーティングラインをはるかに超えて「成長」する場合、ノズルの接触力は、金型の可動側を押して金型を開こうとするのに十分な場合があります。スプルーゲート以外の部品の場合、成形業者は高温のスプルーブッシングの長さを確認する必要があります。

クランプの懸念

次に、クランプを調べてみましょう。バリが金型の中心に集中している場合、クランプ圧力が高すぎることが原因である可能性があります。大きなプラテンに小さな金型を取り付けた場合、金型にかかる力は、中央よりも外側の4つの角で大きくなる可能性があります。過度のクランプ圧は、プラテンを金型の周りに「巻き付ける」傾向があります。この問題を解決するには、金型がタイバー間の距離の約70%を占めるようにしてください。

バリは、クランプトン数が少なすぎることによっても発生します。部品がバリなしで第1段階のショートショットテストに合格した場合、次の段階の加圧・冷却・固化がパーティングラインを押し広げている可能性があります。クランプトン数を増やすことが解決策になる場合があります。これは、薄ものアプリケーションでの高速充填の場合に特に当てはまります。これは、ノズルで35,000〜60,000 psiのプラスチック樹脂圧力を必要とする場合があります。

クランプの位置ずれにより、バリが発生する可能性があります。マシンが水平になっていないことが原因である可能性があります。これは簡単に確認および修正できます。バリを発生させる可能性があるクランプの平行度の欠如を確認するには、さらに作業が必要です。低コストのソリューションには、標準の正方形の固定具の使用とタイバーの伸びの測定が含まれます(0.002インチを超えて変化しないようにしてください)。より良いがより高価な方法は、新しいレーザー方式を使用して並列性をチェックすることです。

プロセス関連の不良問題

材料の粘度が低すぎると、バリが発生する可能性があります。樹脂は、さまざまな理由で過度に「荒れた」状態になる可能性があります。溶融温度が高すぎる、劣化を引き起こす過度の滞留時間、不適切な乾燥による水分の存在(一部の樹脂を劣化させる)、または潤滑剤を含む過剰な量の着色剤車両。ホットプローブまたは赤外線センサーを使用して、ノズルの溶融物の温度を取得できます。成形の前後にメルトフローレートを確認すると、材料の劣化が原因であるかどうかがわかります。メルトフローレートの30%の変化は、未充填の樹脂では許容されますが、40%以上の変化は許容されません。ただし、充填樹脂の場合、メルトフローの40%以上の増加が許容される場合があります。樹脂の水分含有量を確認するための機械も利用できます。これらのいずれにも問題がない場合、粘土の高い樹脂を使用しても大丈夫ですが、上手に特性を掴んで調整しなければいけません。

バリの不良原因と改善対策

| 考えられる原因 | 改善対策 |

| パーティングラインの不一致または金型の損傷 | 金型の表面とスライドの後ろを掃除し、適切なクランプの障害物がないかキャビティを検査します。また、クランプのずれ、ツールの損傷、タイバーの不均等な伸び、または不適切な機械の水平調整を確認してください。感圧紙を使用して、ツールがプレスにある間、バリ領域と非フラッシュ領域の分割線の圧力を確認します。 |

| 金型が不適切にサポートされています | 金型内の支柱の数、配置、長さを確認します。 |

| マルチキャビティツールの不均一な流れ | 全体的な成形バランスを確認します。 |

| クランプトン数が低すぎる | 圧力を下げます。より高いクランプ力を持つプレスを使用してください。 |

| クランプ圧力が高すぎる | クランプのトン数を減らします。 |

| スプルーブッシュが長すぎる | スプルーゲート以外の部品については、生産条件下でのスプルーブッシュの熱膨張を確認してください。より短いブッシングが必要になる場合があります。 |

| 第一段階の注入中に空洞を充填する | 第1段階のカットオフ位置を調整するか、ショットサイズを小さくします。また、射出充填から加圧、冷却、固化段階への切り替え時の機械の応答を確認します。 |

| 粘度が低すぎる | 溶融温度をテストして、サプライヤーの推奨限度を超えていないことを確認します。成形の前後にメルトフローレートをチェックして、劣化の兆候がないか確認します。溶融滞留時間を最小限に抑えます。樹脂が吸湿性の場合、水分含有量を確認します。別のロットの樹脂を試してください。最後の手段としてのみ、注入率を下げてください。 |